有機半導体のメカニズムをより深く理解するために―先端化学科 中山泰生准教授に聞く―

電気を通す性質をもつ「有機半導体」は、柔らかく加工しやすいという特長から、有機ELや太陽電池などへの応用が進んでいます。中山泰生准教授は、有機物の「バンド幅」に着目し、電子がどのように移動するのかを測定することで、有機半導体が電気を通す仕組みの解明に取り組んでいます。

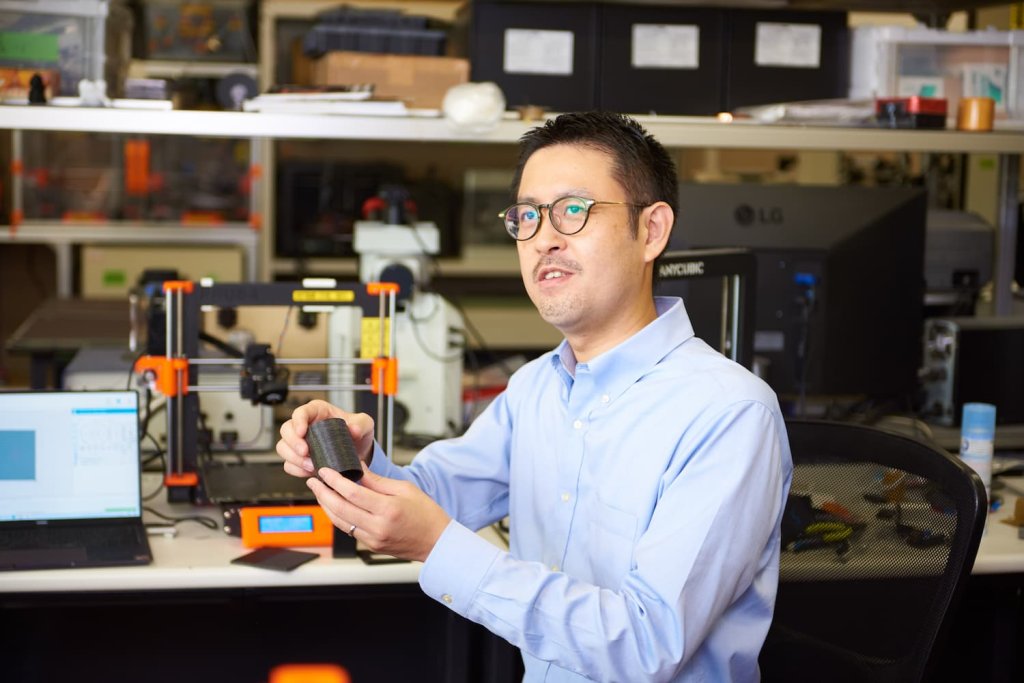

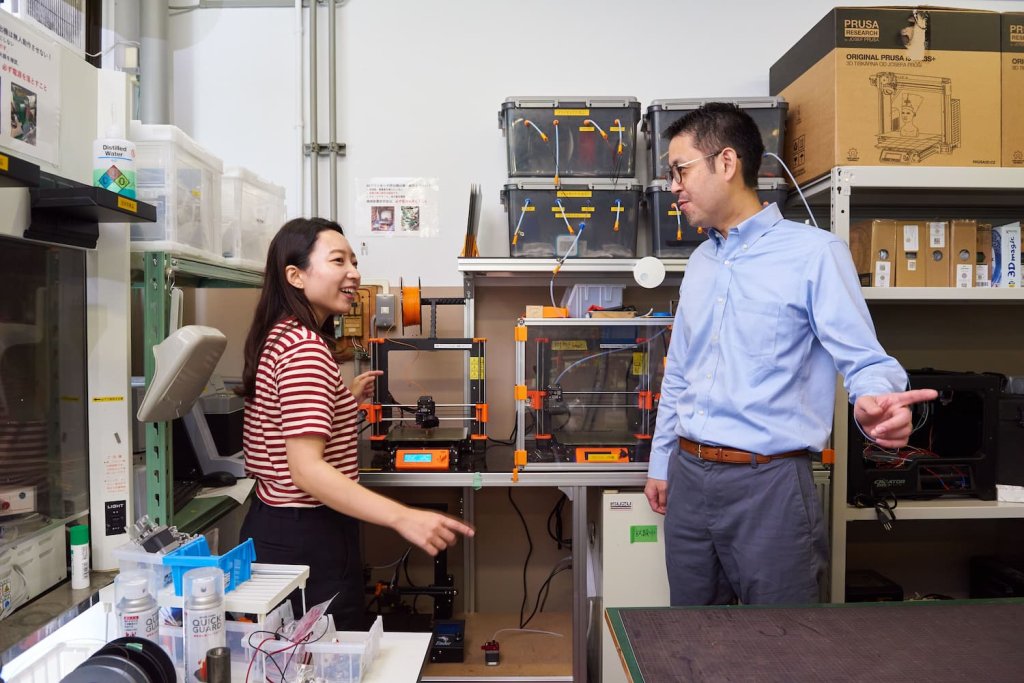

近年、様々な分野で必要性が高まっている「複合材料」を研究している松崎亮介教授は、複合材料を3Dプリンティングによって成形する方法の開発に注力し、その実現を目指しています。

軽量で高強度の複合材料は、近年、様々な分野で必要性が高まっています。そうした中、松崎亮介教授は、複合材料で物を作るプロセスについて研究を重ね、複合材料がより広く使われるようになるための成形の方法を探ってきました。現在は、複合材料を3Dプリンティングによって成形する方法の開発に注力し、その実現を目指しています。この方法は、ものづくりをどう変化させるのか。そして、“創域”的な研究が持つ力とは――。

松崎亮介(まつざき りょうすけ) 東京工業大学工学部機械宇宙学科卒業、同大学工学研究科機械物理工学専攻 博士課程修了。博士(工学)。東京工業大学機械物理工学専攻 助教、東京理科大学 理工学部機械工学科 講師、同准教授を経て、2022年4月より現職。専門は複合材料。現在取り組んでいる主なテーマは、連続炭素繊維複合材料の3Dプリント技術の開発と繊維配置の最適化。

私の研究室は、複合材料について研究しています。複合材料とは、2種類以上の素材を組み合わせて作られた材料のことです。主に、一つの素材をもう一つの素材で強化したようなものを指し、代表的なものでは、樹脂(プラスチック)を炭素繊維で強化した炭素繊維強化プラスチック(CFRP)があります。そして複合材料は一般に、軽量、高強度といった特性があるため、近年、航空・宇宙や自動車をはじめ、各種分野で使われています。私たちは、そのような複合材料の成形プロセス、つまり、複合材料を加工してモノを作るときのプロセスがどのようになっているかを理解し、よりよい成形プロセスを構築するためにさまざまな実験やシミュレーションを行っています。中でも、いま特に注力しているのは、複合材料を3Dプリンティングによって成形する技術の研究開発です。

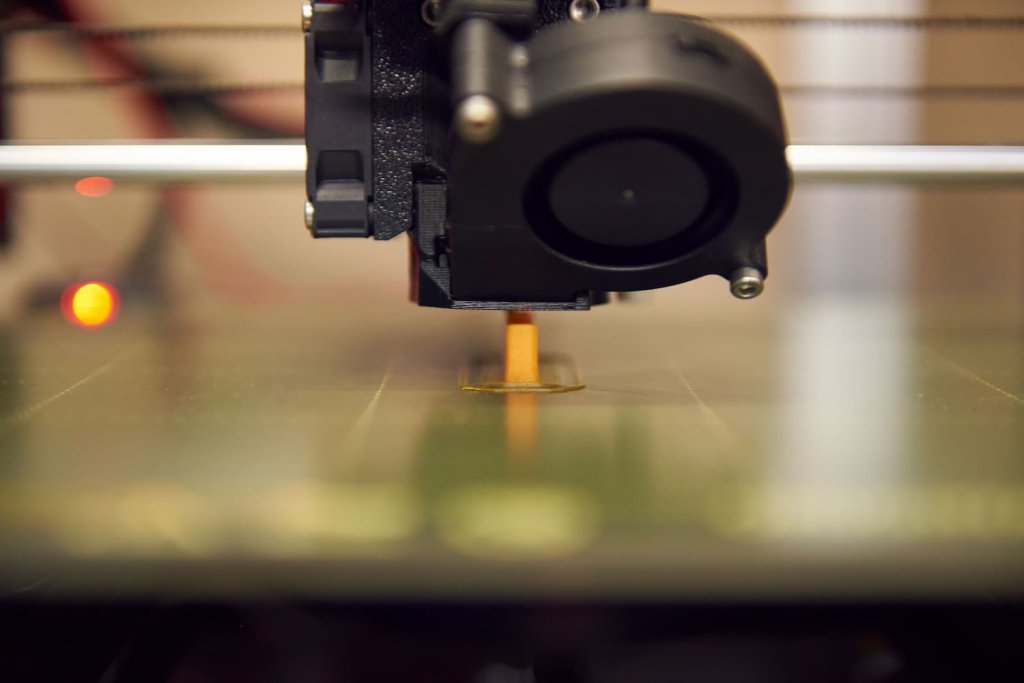

3Dプリントは、3次元のデータを元に、紙に印刷するような方法で立体物を作り出す技術です。旧来の方法では作るのが難しかった複雑な形状のものも比較的簡単に作ることができるのが特長で、十年前くらいから急速に利用が広がりました。ただ、使える材料が樹脂などに限られるため、高い強度が必要なものを作れないといった難点があり、利用できる範囲も限られていました。そうした中、2014年ごろに、複合材料で3Dプリントをする方法が模索されるようになりました。可能になれば、複合材料を利用できる場が広がるため、研究や技術開発が盛んに行われるようなってきました。

たとえば航空機に関していえば、すでに主翼、胴体、垂直尾翼、水平尾翼には複合材料が使われていますが、それらは金型を使う従来の成形法で作られています。そのため、コストが高いという問題があります。3Dプリントで成形できれば、同じ複合材料の部品でもこれまでにはない特性を持ったものを作ることもできるようになると考えられます。そうしたさまざまな可能性を考えながら、研究を進めています。

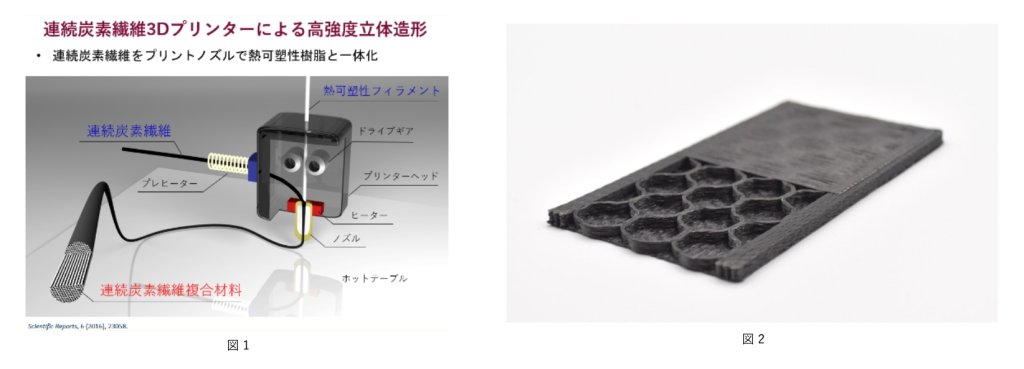

私たちは、連続炭素繊維複合材料と呼ばれる複合材料を利用した3Dプリントの方法を開発しています。この方法ではまず、長く連なった炭素繊維(=連続炭素繊維)を、3Dプリンターに入れて熱可塑性樹脂(=熱によって柔らかくなる樹脂)と一体化させて、細い糸状の複合材料(=連続炭素繊維複合材料)を作ります(図1)。それをデータに基づいてケーブルを敷くように置いていくことで、目的の形状にしていきます。

複合材料は従来、シート状の材料を積み重ねて板状にしています。その際、シート内の炭素繊維は常に一定の方向に規則的に並びます。そのため、設計に一定の制約が生じますが、私たちの方法では、炭素繊維を含む細い糸状の複合材料をくねくねと自由に曲げながら立体物を作ることができるため、炭素繊維の方向に制約がありません。つまり、極めて自由度が高く、その結果、図2のようにハニカム構造を内包するような部品も作れます。この他にも、炭素繊維の配置の仕方によって特定の方向の強度を高めたりするなど、これまでにない機能を部品に持たせたりすることが可能になります。

つまり、連続炭素繊維複合材料を3Dプリンターによって成形する方法は、これまでと同じ複合材料の部品を低コストで作れるというだけではなく、いままで複合材料で作るのが不可能だった形状や新たな機能を持つ部品を作ることも可能にするのです。

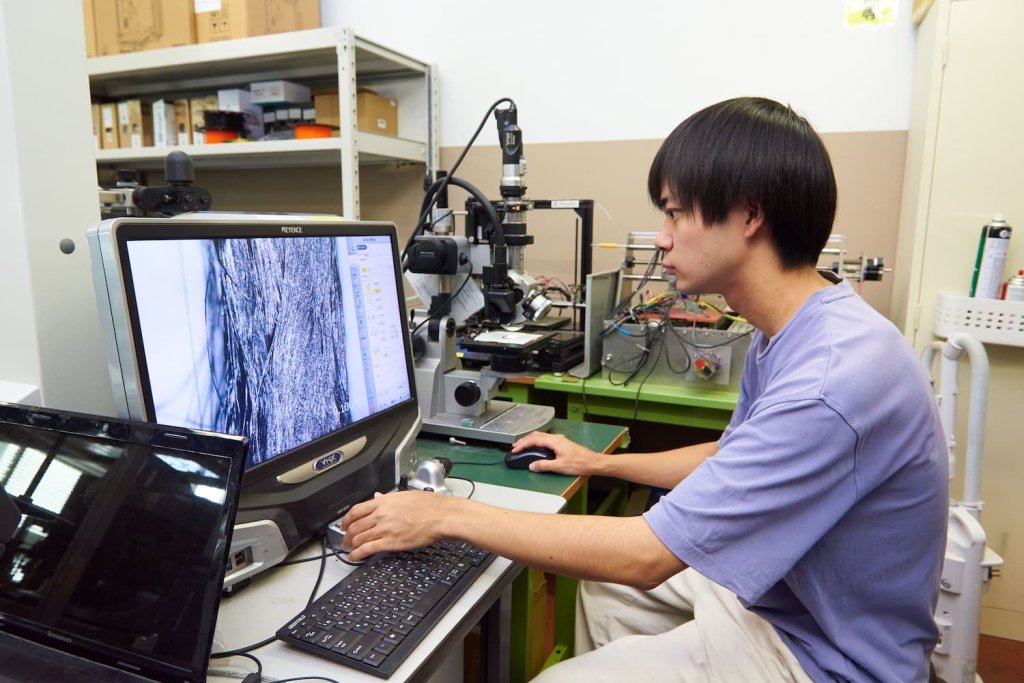

大部分の学生が、いまお話した複合材料の3Dプリンティングに関わる研究をやっていて、その中の複数の学生が取り組んでいるのが、3Dプリンターそのものを作ることです。プリンターをゼロから作ってる学生もいれば、市販の樹脂系の3Dプリンターを買って、そのヘッド(樹脂などを出力する部分)を自分たちで改造して、連続炭素繊維複合材料を扱えるようにすることを試みている学生もいます。また一方、複合材料を3Dプリントするにあたって、どのように設計するとよいか、つまり、炭素繊維をどのように配置すると有用なものが作れるかを考え、シミュレーションを行っている学生もいます。

私たちの研究室においては、この方法で、多様な形の小さなパーツは作れるようになってきました。ただ、できたものを細かく見ると内部に気泡が入っていたり、プリントの精度にもまだ課題があったりするので、そういった点を一つずつ改善していこうと試行錯誤しています。最近、アメリカやヨーロッパの企業でも同様の研究開発を行っているところがあるので、他とは違う利点や特長を持つ、独自の技術を開発すべく、日々研究に取り組んでいます。

正直、普段から「創域」といったことをそれほど意識しているわけではないのですが、現在の複合材料の3Dプリンティングの研究は、多方面の専門性が必要になるため、いろんなつながりの中で進めています。そもそも複合材料と3Dプリンター自体が、元は全く別の領域のものです。連続炭素繊維複合材料3Dプリンターの研究も、共同研究のプロジェクトとして、東京工業大学、日本大学、宇宙航空研究開発機構(JAXA),複合材料成形メーカーと連携してスタートさせました。そのような意味で、私の専門は、創域や融合という言葉と相性のいい領域だと感じています。他の分野の人と力を合わせてうまく研究を進めるためにはどうすればいいか、ということは常に意識しています。

学内では多いですね。複合材料の場合、本学の総合研究院という横断的研究組織の中に、先進複合材料・構造CAE研究部門があり、私もそのメンバーです。そのため、その先生方とは一緒に研究を進めたりしています。特に、部門長である先進工学部の小柳潤先生には、3Dプリントの中の力学解析の部分でいろいろ助言をいただいています。また、同じ学科内では、複合材料を専門にしてる荻原慎二先生とも、3Dプリントの研究で一緒に論文書いたりもしています。

一つの専門を深めることが大事であるというのは前提として、その上で、他の専門へも視野を広げ、融合の可能性を見出して、新しい領域を作っていくことは今後ますます重要になると感じています。創域理工学部になることで、そのようなことを学生たちが自然に意識するようになれば、長い目で見たときにやはり変化や広がりは小さくないだろうと思っています。

「複合材料でこんな形を作りたい」と頭でパッと思い浮かべたものが、3Dプリンターでなんでも作れるようになる、というのが現在の自分にとっての一つのゴールと言えるかもしれません。3Dプリンターは、現状では、自由にいろいろ作れるとは言っても、まだまだいろいろな制約があります。そこを突き破っていくような研究をますます進めていきたいですね。

複合材料の3Dプリントという分野は、ここ7,8年でとても盛り上がってきています。新しいアイディアが頻繁に出てきて、目を引く論文が次々に発表されている分野です。自分がやったことが世界で初めて、といったことが起こりやすい状況にあると言えます。そして今後もまだまだ、新たな発展が見込まれます。複合材料と他の材料を合わせたマルチマテリアルの3Dプリンティングや、3Dプリンティングで作ったものが環境や刺激に応じて変形する4Dプリンティングという分野など、やるべきことは当分尽きそうにないからです。新たな挑戦が好きな人やモノづくりが好きな人にはきっと面白い分野です。そうした人たちと、是非一緒に研究を進められたらと思っています。